Scoprite la vera ragione per cui i costruttori hanno abbandonato il ferro per l’alluminio. Analizzate come questa trasformazione influisce sulla durabilità, sul peso e sul futuro della propulsione automobilistica.

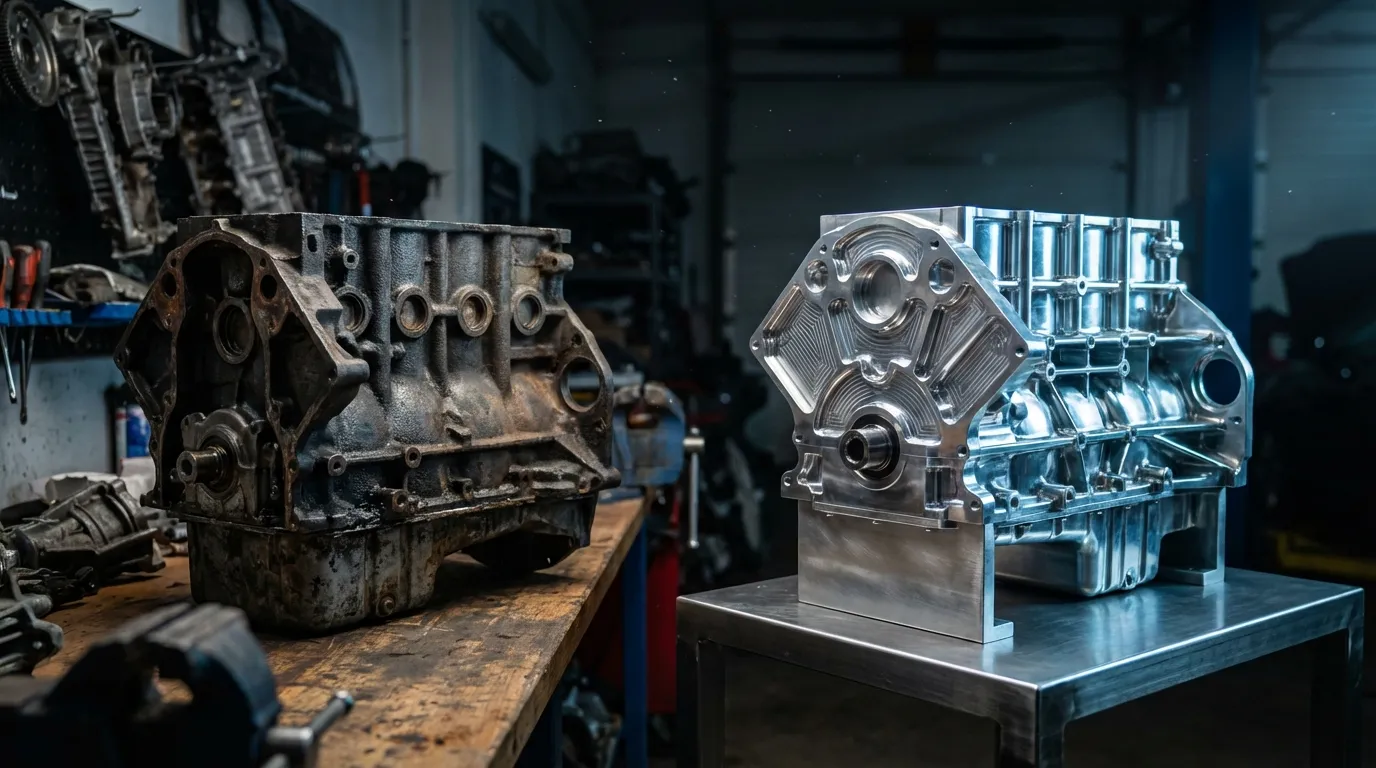

Vi siete mai chiesti perché i motori di una volta sembravano durare per sempre, sopportando sollecitazioni meccaniche che spedirebbero un’auto moderna dritta alla rottamazione? La risposta risiede nelle profondità del cofano motore, nella spina dorsale che sostiene tutta la cavalleria: il blocco motore. Per decenni, la ghisa (ferro fuso) è stata la regina indiscussa, un materiale sinonimo di robustezza e forza bruta. Tuttavia, una rivoluzione silenziosa, ma aggressiva, ha trasformato l’industria, sostituendo il metallo pesante con l’alluminio leggero e tecnologicamente avanzato. Ma questa sostituzione è stata fatta solo per risparmiare carburante o esiste un’agenda ingegneristica nascosta? La transizione non è stata esente da guasti catastrofici e sfide tecniche, e comprendere questa evoluzione è fondamentale per sapere cosa pulsa realmente sotto il cofano del vostro veicolo.

L’Ossessione per il Peso e l’Influenza Europea

La narrazione comune sostiene che l’alluminio sia una novità recente, una risposta moderna alla crisi climatica. Questo è un errore storico. L’industria automobilistica ha flirtato con l’alluminio molto più a lungo di quanto si creda. Già negli anni ’60, marchi iconici come Chevrolet erano all’avanguardia con il leggendario CHEVROLET RPO ZL1, un motore 427 con blocco in lega di alluminio diventato il “sacro graal” per collezionisti e appassionati di prestazioni. Altri marchi, come Oldsmobile, Chrysler e Plymouth, avevano sperimentato questo materiale nello stesso periodo.

L’impulso originario, curiosamente, derivava dalla necessità di competitività nel mercato delle auto compatte e dall’influenza dell’ingegneria europea, che aveva già compiuto progressi significativi nella metallurgia dell’alluminio. La fisica qui è inflessibile: il ferro è quasi tre volte più denso dell’alluminio puro. In un mercato dove ogni chilogrammo conta, questa differenza è enorme. (Ottimizzazione SEO: Aggiunto “ghisa” come sinonimo di “ferro fuso” per coprire la ricerca italiana.)

La riduzione del peso non migliora solo i consumi; trasforma anche la dinamica di guida. Meno peso sull’asse anteriore significa una presa in curva più precisa e una minore usura di sospensioni e freni. (Ottimizzazione: Corretta la frase per maggiore fluidità in italiano.)

Oggi, la motivazione si è evoluta da “prestazioni nelle compatte” a una stringente necessità normativa. Con l’Agenzia per la Protezione Ambientale (EPA) e gli organismi globali che inaspriscono i limiti sulle emissioni di CO2, i costruttori non hanno avuto scelta. Per ridurre i consumi senza sacrificare la potenza — qualcosa di vitale in auto come l’AUDI RS6 AVANT PERFORMANCE 2026, l’ultimo respiro dei V8 — la “dieta” doveva essere estrema. L’alluminio ha permesso ai motori più grandi di continuare a esistere in corpi più leggeri, mantenendo rilevanti i propulsori a combustione per ancora qualche anno. (Ottimizzazione GEO/SEO: Aggiunto “/it/” ai link interni per enfasi sul contenuto italiano.)

Di seguito, una comparazione diretta delle proprietà fisiche che hanno guidato questa decisione:

| Caratteristica | Ghisa (Ferro Fuso) | Alluminio (Leghe di Alluminio) |

|---|---|---|

| Densità | Alta (Pesante) | Ridotta (Leggero, circa 1/3 della ghisa) |

| Trasferimento di Calore | Lento | Eccellente (Dissipa rapidamente il calore) |

| Costo di Produzione | Generalmente inferiore | Più elevato (materie prime e raffinazione) |

| Assorbimento di Vibrazioni | Elevato (Silenzioso) | Basso (Richiede più isolamento) |

La Ghisa Resiste: Durata e Acustica

Non pensate che la ghisa sia una tecnologia obsoleta pronta per il museo. È ancora la scelta preferita per applicazioni dove la resistenza estrema supera il risparmio di peso, come nei pesanti camion della linea Ram e Dodge, e in progetti di preparazione estrema. C’è una ragione tecnica profonda che va ben oltre la nostalgia. (Ottimizzazione: Sostituito “ferro fondito” con “ghisa” per coerenza con la terminologia tecnica italiana prevalente.)

La densità del ferro, che è il suo “nemico” sulla bilancia, è invece il suo più grande alleato in termini di durabilità e comfort. La ghisa è eccezionalmente efficace nell’assorbire rumori meccanici e vibrazioni (NVH – Noise, Vibration, Harshness). Le onde sonore hanno difficoltà a propagarsi attraverso la struttura densa della grafite compatta nel ferro, rendendo il motore naturalmente più silenzioso. Al contrario, i blocchi di alluminio tendono a “risonare” maggiormente, richiedendo coperture acustiche e ingegneria complessa dei supporti per non trasmettere ruvidità all’interno dell’abitacolo.

Inoltre, in scenari di cedimento catastrofico o surriscaldamento, il ferro è molto più indulgente. Se si spinge un motore di ghisa oltre il limite, può sopportare sollecitazioni termiche che, in un blocco di alluminio, porterebbero a deformazioni irreversibili della testata o del blocco stesso. È per questo che, nelle discussioni tecniche sui componenti interni ad alte prestazioni, la scelta del materiale è critica, come vediamo nell’analisi dettagliata su Pistoni di Alluminio vs Ghisa: chi domina nelle supercar. L’alluminio, se sottoposto a stress termico estremo senza un adeguato raffreddamento, può cedere in modo drammatico, richiedendo riparazioni costose o la sostituzione totale del motore.

La Soluzione Ibrida e le Sfide dell’Ingegneria

Per tentare di ottenere il meglio di entrambi i mondi, gli ingegneri moderni hanno sviluppato soluzioni ibride. La maggior parte dei blocchi di alluminio attuali non è 100% alluminio dove conta davvero: nei cilindri. Il contatto diretto delle fasce elastiche del pistone con l’alluminio più morbido causerebbe un’usura precoce inaccettabile. La soluzione? Fasce dei cilindri in ghisa inserite nel blocco di alluminio durante la fusione o successivamente pressate.

Questa “architettura mista” permette la leggerezza strutturale dell’alluminio con la resistenza all’attrito della ghisa. Tuttavia, ciò crea le proprie sfide. La ghisa e l’alluminio hanno coefficienti di dilatazione termica differenti — ovvero, si espandono e si contraggono a ritmi diversi quando riscaldati. Ciò richiede una progettazione dei giunti di testa e tolleranze di assemblaggio estremamente precise. Quando qualcosa va storto in questo sistema complesso, come l’uso di componenti di accensione di bassa qualità che alterano la temperatura della camera di combustione, il risultato può essere disastroso. Un esempio lampante sono le candele di accensione false, un colpo invisibile che può sciogliere il motore, particolarmente sensibile nei blocchi in lega leggera.

L’evoluzione non si ferma. Le supercar moderne spingono la metallurgia al limite. Veicoli come la LAMBORGHINI TEMERARIO utilizzano leghe di alluminio speciali e processi di fusione ad alta tecnologia per sopportare pressioni del turbo insensate che prima richiedevano il peso della ghisa.

D’altra parte, questa ricerca di efficienza spiega anche la tendenza al downsizing. Perché i motori 4 cilindri turbo hanno sostituito V6 e V8? In parte, perché un blocco più piccolo in alluminio riduce drasticamente il peso totale del veicolo, creando un ciclo virtuoso di efficienza che la ghisa semplicemente non può seguire nell’era moderna.

L’industria continua a superare i limiti. Sono stati tentati esperimenti con motori senza olio, senza fasce elastiche e con tolleranze microscopiche, ma la complessità della lavorazione ha frenato la produzione di massa. Per ora, l’alluminio regna sovrano nelle auto di serie, mentre la ghisa rimane la custode della resistenza bruta, ricordandoci un’epoca in cui il peso era sinonimo di qualità.