看看汽车制造商为什么放弃铁用铝的真正原因。了解这种变化如何影响耐久性、重量以及汽车动力的未来。

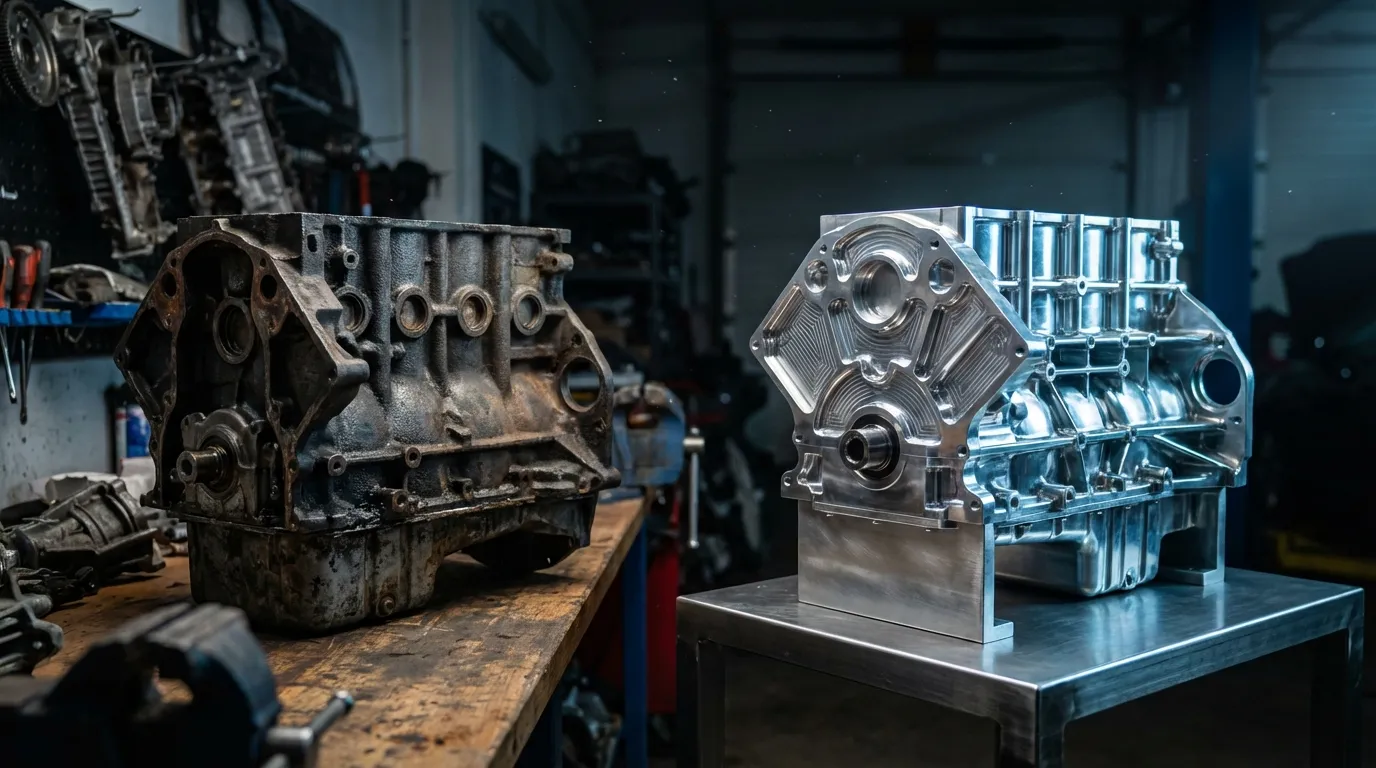

你是否曾经好奇为什么旧发动机似乎能用一辈子,承受机械上的侮辱,以至于现代车直接送到废铁场?答案藏在发动机缸体的深处,支撑所有马力的脊梁:发动机缸体。几十年来,铸铁一直是无可争议的王者,一种象征坚固和粗犷力量的材料。然而,一场悄无声息但激烈的革命改变了行业,用轻巧且技术先进的铝材取代了沉重的金属。但这次交换只是为了省油吗,还是背后隐藏着一项工程计划?这种转变并非没有灾难性的失败和技术挑战,理解这场变化对了解您的车辆引擎盖下的真正血脉至关重要。

对重量的痴迷与欧洲影响

普遍的说法是,铝是一项新近的创新,是应对气候危机的现代回应。这是一个历史错误。在汽车行业中,对铝的追求远比大多数人想象的要早得多。早在20世纪60年代,像雪弗兰这样有标志性的品牌就处于前沿,推出了传奇的CHEVROLET RPO ZL1,一款配备铝合金缸体的427引擎,成为收藏家和性能爱好者心目中的“圣杯”。其他品牌,如奥斯莫比尔、克莱斯勒和普利茅斯,也在那个时代尝试了这种材料。

最初的推动力,出奇地,来自微型车市场的竞争需求,以及欧洲工程的影响,欧洲早已在铝冶金方面取得了重大进展。物理定律无情:铁的密度几乎是纯铝的三倍。在每公斤都至关重要的市场中,这个差异显得尤为巨大。

减轻重量不仅改善了燃油经济性,还改变了驾驶动态。前轮的减重意味着转弯更精准,悬挂和刹车的磨损也更少。

如今,这一动力已从“性能在紧凑车型中”演变为严格的法规需求。在环境保护署(EPA)和全球机构加紧排放二氧化碳的背景下,车企别无选择。为了在不牺牲动力的前提下减少油耗 —— 这对于如奥迪RS6 Avant Performance 2026 以及那些“最后一口气”的V8引擎来说尤其重要 ——,减肥必须极端。铝材让更大排量的引擎在更轻的车身中得以存在,延续内燃机的相关性多了几年。

下面是一份关于支撑这一决定的物理性质的直接比较:

| 特性 | 铸铁(Cast Iron) | 铝合金(Aluminum Alloy) |

|---|---|---|

| 密度 | 高(重) | 低(轻,大约是铁的1/3) |

| 传热性能 | 缓慢 | 优异(快速散热) |

| 生产成本 | 通常较低 | 较高(原材料和精炼) |

| 振动吸收 | 高(静音) | 低(需要更多隔振) |

铸铁的耐用性:寿命与声学

不要认为铸铁是一项过时的技术,准备送入博物馆。它仍然是那些对极端耐久性有苛刻要求的应用首选,比如Ram和道奇的重型卡车,以及疯狂改装项目。背后有深厚的技术原因,这远超怀旧之情。

铸铁的密度,也就是它在重量上的“敌人”,恰恰是其耐久性和舒适性的最大优势。铸铁非常擅长减缓机械噪声和振动(NVH,即噪声、振动与剧烈程度)。声波难以通过密实的石墨结构传递,使发动机天生更安静。相比之下,铝合金缸体更易“共振”,需要声屏障和复杂的缓冲工程来防止机械振动传到车内。

此外,在灾难性故障或过热的情况下,铸铁表现得更加宽容。如果你让铸铁发动机超负荷,它可以承受因温度变化导致的变形,而铝块则可能造成不可逆的翘曲或变形。这也是在高性能部件的技术分析中,材料选择至关重要的原因之一,比如我们在铝制活塞与铸铁以及超级跑车中的主宰者一文中详细说明的。铝在极端热应力下,没有适当冷却,容易发生严重故障,需要昂贵修复或整机更换。

混合解决方案与工程挑战

为了兼得两者的优势,现代工程师开发了混合解决方案。大部分铝制缸体在关键部位——缸套——并非全部由铝制成。活塞环直接接触软铝会造成无法接受的早期磨损。解决方案?在铝合金缸体铸造或压装过程中插入铸铁缸套。

这种“混合架构”结合了铝的轻盈和铁的抗摩擦力。不过,也带来了挑战。铁和铝的热膨胀系数不同——即它们在加热时的膨胀和收缩速度不同。需要极为精准的缸盖密封设计和加工公差。当这个复杂系统出现问题,比如使用劣质点火器件改变燃烧室温度时,后果可能非常严重。一个明显的例子是假冒火花塞,这个隐形陷阱可能融化发动机,在轻合金块中尤为敏感。

创新永不停步。现代超级跑车正把冶金工艺推向极限。比如兰博基尼“胆大”采用特殊铝合金与高科技铸造工艺,应对曾须重铁的疯狂压力。

另一方面,这种追求效率的趋势也解释了缩小排量的现象——为什么涡轮增压的4缸发动机取代了V6和V8?。部分原因是更小的铝块大幅减轻了整车重量,形成了一个高效的良性循环,而沉重的铸铁则难以匹及。

行业仍在突破极限。尝试无油、无活塞环、微小间隙的发动机已经试验过,但加工复杂阻碍了批量生产。目前,铝在乘用车中占据主导地位,而铸铁则依然坚持其坚韧的守门人角色,提醒我们曾经“重量即品质”的时代。