Veja a real razão pela qual as montadoras abandonaram o ferro pelo alumínio. Entenda como essa mudança afeta a durabilidade, o peso e o futuro da potência automotiva.

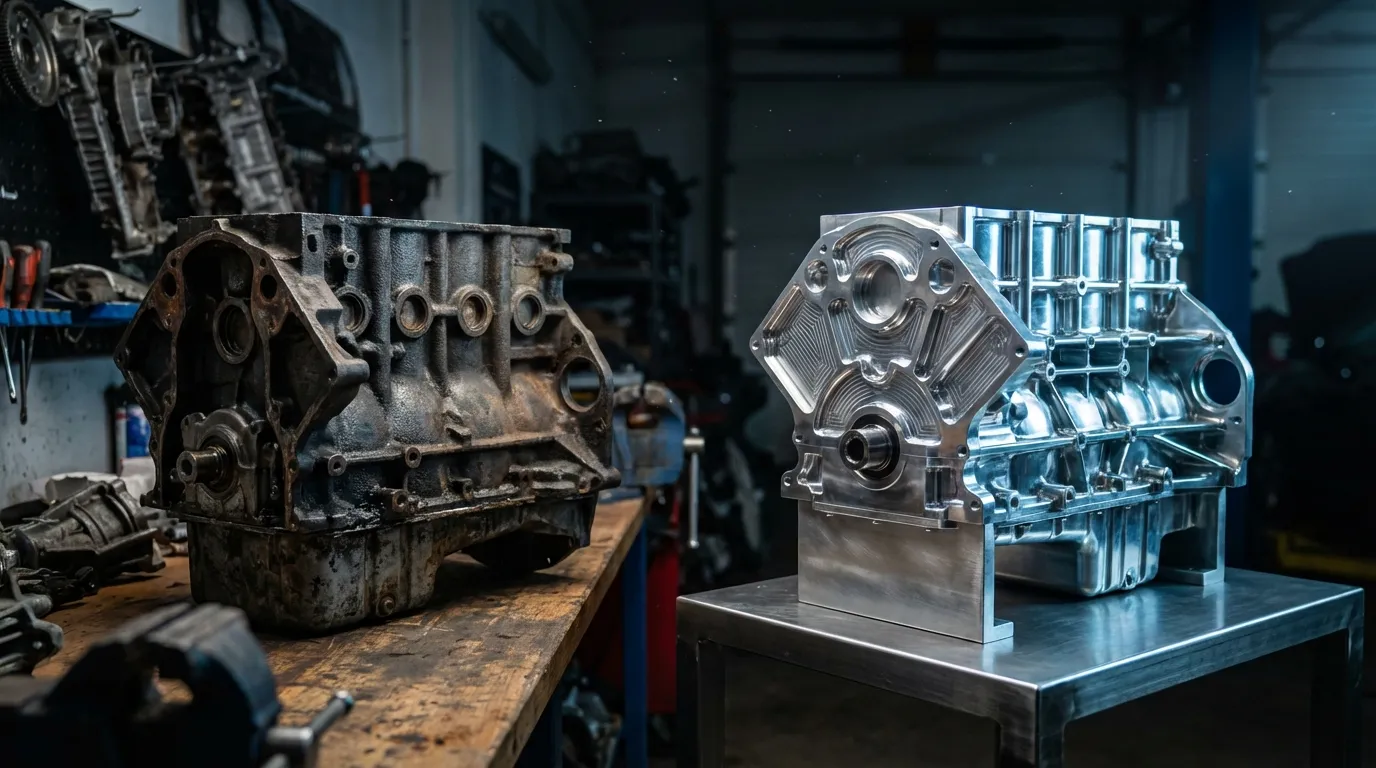

Você já se perguntou por que os motores antigos pareciam durar para sempre, aceitando desaforos mecânicos que enviariam um carro moderno direto para o ferro-velho? A resposta reside nas profundezas do cofre do motor, na espinha dorsal que segura toda a cavalaria: o bloco do motor. Durante décadas, o ferro fundido foi o rei indiscutível, um material sinônimo de robustez e força bruta. No entanto, uma revolução silenciosa, mas agressiva, transformou a indústria, substituindo o metal pesado pelo alumínio leve e tecnologicamente avançado. Mas será que essa troca foi apenas para economizar combustível ou existe uma agenda oculta de engenharia? A transição não foi isenta de falhas catastróficas e desafios técnicos, e entender essa mudança é crucial para saber o que realmente pulsa sob o capô do seu veículo.

A Obsessão Pelo Peso e a Influência Europeia

A narrativa comum diz que o alumínio é uma inovação recente, uma resposta moderna à crise climática. Isso é um erro histórico. A indústria automotiva flerta com o alumínio há muito mais tempo do que a maioria imagina. Já na década de 1960, marcas icônicas como a Chevrolet estavam na vanguarda com o lendário CHEVROLET RPO ZL1, um motor 427 com bloco de liga de alumínio que se tornou o “santo graal” para colecionadores e entusiastas de performance. Outras marcas, como Oldsmobile, Chrysler e Plymouth, também experimentaram o material na mesma época.

O impulso original, curiosamente, veio de uma necessidade de competitividade no mercado de compactos e da influência da engenharia europeia, que já havia feito avanços significativos na metalurgia do alumínio. A física aqui é implacável: o ferro é quase três vezes mais denso que o alumínio puro. Em um mercado onde cada quilograma conta, essa diferença é monumental.

A redução de peso não melhora apenas o consumo; ela transforma a dinâmica de condução. Menos peso sobre o eixo dianteiro significa uma entrada de curva mais precisa e menor desgaste de suspensão e freios.

Hoje, a motivação evoluiu de “performance em compactos” para uma necessidade regulatória estrita. Com a Agência de proteção Ambiental (EPA) e órgãos globais apertando os cintos sobre as emissões de CO2, as montadoras não tiveram escolha. Para reduzir o consumo sem sacrificar a potência — algo vital em carros como o AUDI RS6 AVANT PERFORMANCE 2026, o último suspiro dos V8 —, a dieta precisava ser extrema. O alumínio permitiu que motores maiores continuassem existindo em corpos mais leves, mantendo a relevância dos propulsores a combustão por mais alguns anos.

Abaixo, veja uma comparação direta das propriedades físicas que guiaram essa decisão:

| Característica | Ferro Fundido (Cast Iron) | Alumínio (Aluminum Alloy) |

|---|---|---|

| Densidade | Alta (Pesado) | Baixa (Leve, aprox. 1/3 do ferro) |

| Transferência de Calor | Lenta | Excelente (Dissipa calor rapidamente) |

| Custo de Produção | Geralmente menor | Mais elevado (matéria-prima e refino) |

| Absorção de Vibração | Alta (Silencioso) | Baixa (Requer mais isolamento) |

O Ferro Fundido Resiste: Durabilidade e Acústica

Não se engane pensando que o ferro fundido é uma tecnologia obsoleta pronta para o museu. Ele ainda é a escolha preferida para aplicações onde a durabilidade extrema supera a economia de peso, como em caminhões pesados da linha Ram e Dodge, e em projetos de preparação insana. Existe uma razão técnica profunda para isso, que vai muito além da nostalgia.

A densidade do ferro, que é seu “inimigo” na balança, é sua maior aliada na durabilidade e no conforto. O ferro fundido é excepcionalmente bom em amortecer ruídos mecânicos e vibrações (NVH – Noise, Vibration, Harshness). As ondas sonoras têm dificuldade em viajar através da estrutura densa do grafite compactado no ferro, tornando o motor naturalmente mais silencioso. Em contraste, blocos de alumínio tendem a “ressoar” mais, exigindo capas acústicas e engenharia complexa de coxins para não transmitirem a aspereza para a cabine.

Além disso, em cenários de falha catastrófica ou superaquecimento, o ferro é muito mais indulgente. Se você empurrar um motor de ferro além do limite, ele pode suportar distorções térmicas que, em um bloco de alumínio, resultariam em empenamento irreversível do cabeçote ou do próprio bloco. É por isso que, na discussão técnica sobre componentes internos de alta performance, a escolha do material é crítica, como vemos na análise detalhada sobre Pistões de Alumínio vs Ferro Fundido e qual domina nos supercarros. O alumínio, quando submetido a estresse térmico extremo sem o devido resfriamento, pode falhar de maneira dramática, exigindo reparos caríssimos ou a substituição total do motor.

A Solução Híbrida e os Desafios de Engenharia

Para tentar obter o melhor dos dois mundos, os engenheiros modernos desenvolveram soluções híbridas. A grande maioria dos blocos de alumínio atuais não é 100% alumínio onde realmente importa: nos cilindros. O contato direto dos anéis do pistão com o alumínio macio causaria um desgaste prematuro inaceitável. A solução? Camisas de cilindro de ferro fundido inseridas no bloco de alumínio durante a fundição ou prensadas posteriormente.

Essa “arquitetura mista” permite a leveza estrutural do alumínio com a resistência ao atrito do ferro. No entanto, isso cria seus próprios desafios. O ferro e o alumínio possuem coeficientes de dilatação térmica diferentes — ou seja, eles expandem e contraem em ritmos distintos quando aquecidos. Isso exige uma engenharia de juntas de cabeçote e tolerâncias de usinagem extremamente precisas. Quando algo dá errado nesse sistema complexo, como o uso de componentes de ignição de baixa qualidade que alteram a temperatura da câmara de combustão, o resultado pode ser desastroso. Um exemplo claro disso é o perigo oculto das velas de ignição falsas, um golpe invisível que pode derreter seu motor, especialmente sensível em blocos de liga leve.

A evolução não para. Supercarros modernos estão levando a metalurgia ao limite. Veículos como o LAMBORGHINI TEMERARIO utilizam ligas de alumínio especiais e processos de fundição de alta tecnologia para suportar pressões de turbo insanas que antes exigiriam o peso do ferro.

Por outro lado, essa busca por eficiência também explica a tendência de downsizing. Por que os motores 4 cilindros turbo substituíram os V6 e V8? Em parte, porque um bloco menor de alumínio reduz drasticamente o peso total do veículo, criando um ciclo virtuoso de eficiência que o ferro fundido simplesmente não consegue acompanhar na era moderna.

A indústria continua testando limites. Experimentos com motores sem óleo, sem anéis de pistão e com folgas microscópicas já foram tentados, mas a complexidade de usinagem barrou a produção em massa. Por enquanto, o alumínio reina supremo nos carros de passeio, mas o ferro fundido permanece como o guardião da resistência bruta, lembrando-nos de uma era onde o peso era sinônimo de qualidade.