自動車メーカーが鉄からアルミニウムへと舵を切った真の理由をご覧ください。この変更が耐久性、重量、そして自動車のパワーの未来にどのように影響するかを理解しましょう。

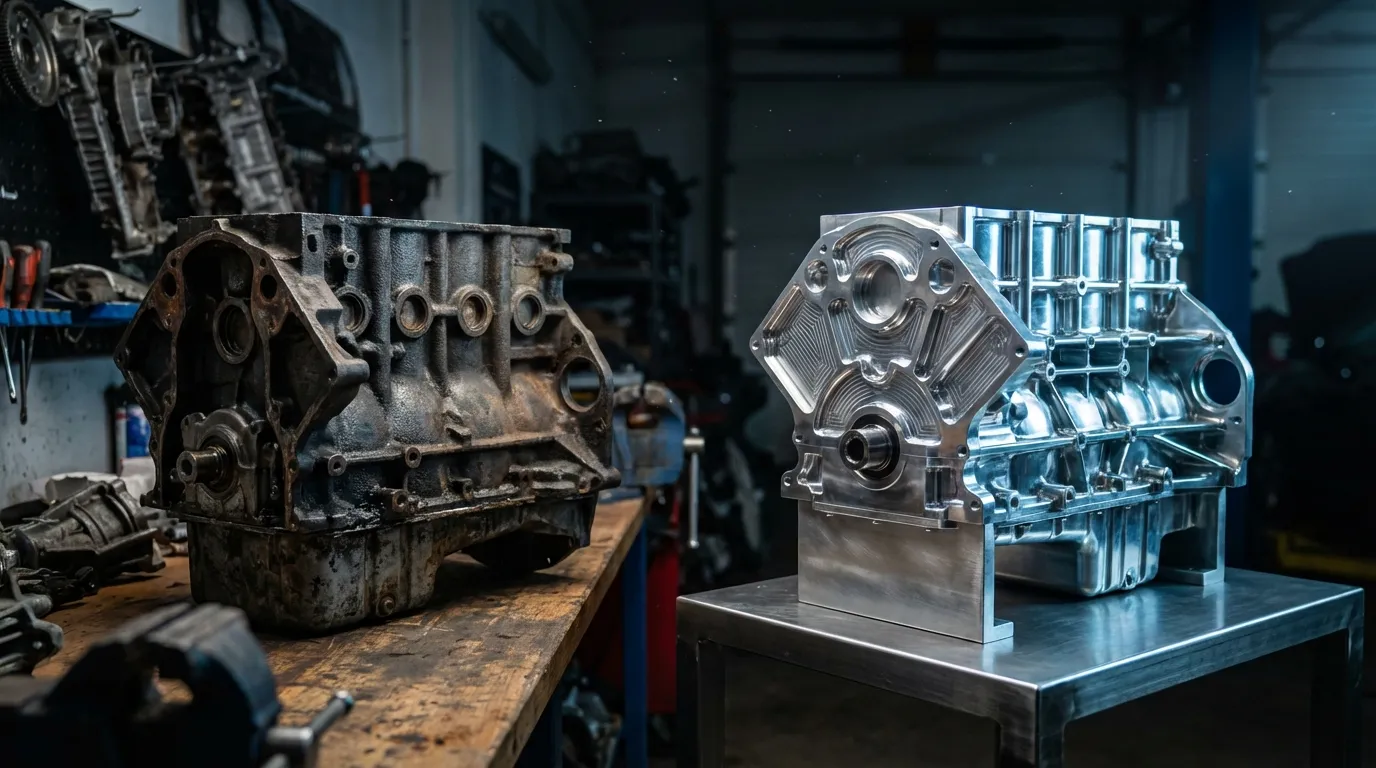

昔のエンジンがなぜ永遠に持ちこたえ、現代の車なら即スクラップ行きになるような機械的な酷使にも耐えられたのか、疑問に思ったことはありませんか?その答えはエンジンルームの奥深くに、すべての馬力を支える背骨、すなわちエンジンブロックにあります。何十年もの間、鋳鉄は議論の余地のない王であり、頑丈さと生粋の力強さの代名詞でした。しかし、静かで攻撃的な革命が産業を変革し、重い金属を軽量で技術的に進んだアルミニウムに置き換えました。しかし、この交換は単に燃費を節約するためだけだったのでしょうか、それとも背後に隠されたエンジニアリングの意図があるのでしょうか?この移行は壊滅的な欠陥や技術的な課題なしには進まず、この変化を理解することは、あなたの車のボンネットの下で実際に何が脈打っているのかを知るために不可欠です。

重量への執着とヨーロッパの影響

一般的に語られる物語では、アルミニウムは気候危機への現代的な対応であり、最近のイノベーションであるとされています。これは歴史的な誤りです。自動車産業がアルミニウムと関わり始めたのは、ほとんどの人が想像するよりもずっと昔のことです。1960年代には、シボレーのような象徴的なブランドが、アルミニウム合金製のブロックを持つ伝説のCHEVROLET RPO ZL1で先陣を切っており、これはコレクターやパフォーマンス愛好家にとっての「聖杯」となりました。オールズモビル、クライスラー、プリムスなどの他のブランドも、同時期にこの素材を試していました。

興味深いことに、当初の推進力は、コンパクトカー市場での競争力の必要性と、すでにアルミニウム冶金学で大きな進歩を遂げていたヨーロッパのエンジニアリングの影響から来ていました。ここでの物理学は冷徹です。鉄は純粋なアルミニウムのほぼ3倍の密度を持っています。1キログラムが重要となる市場において、この差は計り知れません。

軽量化は燃費を改善するだけでなく、運転のダイナミクスをも変えます。フロントアクスルにかかる重量が減ることは、より正確なコーナリングの入り口と、サスペンションおよびブレーキの摩耗の減少を意味します。

今日、その動機は「コンパクトカーのパフォーマンス」から厳格な規制要件へと進化しました。環境保護庁(EPA)や世界の機関がCO2排出量に関して締め付けを強める中、自動車メーカーに選択肢はありませんでした。パワーを犠牲にすることなく消費電力を削減するため――これはAUDI RS6 AVANT PERFORMANCE 2026、V8の最後の息吹のような車にとって不可欠な要素です――ダイエットは極端でなければなりませんでした。アルミニウムのおかげで、より軽量なボディに大排気量エンジンを搭載し続けることが可能になり、内燃機関の関連性をあと数年維持できることになったのです。

以下に、この決定を導いた物理的特性の直接的な比較を示します。

| 特性 | 鋳鉄 (Cast Iron) | アルミニウム (Aluminum Alloy) |

|---|---|---|

| 密度 | 高い(重い) | 低い(軽い、鉄の約1/3) |

| 熱伝導率 | 遅い | 優れている(熱を素早く放散) |

| 製造コスト | 通常は低い | より高い(原材料と精製) |

| 振動吸収 | 高い(静か) | 低い(より多くの遮音が必要) |

鋳鉄の強さ:耐久性と音響

鋳鉄が博物館行きの時代遅れの技術だと誤解しないでください。ラムやダッジのヘビートラックライン、および過激なチューニングプロジェクトなど、極限の耐久性が軽量化よりも優先される用途では、依然として好まれる選択肢です。これには、ノスタルジーを超えた深い技術的理由があります。

鉄の密度は、秤の上では「敵」ですが、耐久性と快適性においては最大の味方となります。鋳鉄は機械的な騒音や振動(NVH – Noise, Vibration, Harshness)を減衰させる能力が非常に優れています。鉄中の緻密なグラファイト構造を音波が通過するのが困難なため、エンジンは本質的により静かになります。対照的に、アルミニウムブロックはより「共鳴」する傾向があり、キャビンへの不快な振動の伝達を防ぐために、音響カバーや複雑なマウントエンジニアリングが必要になります。

さらに、壊滅的な故障や過熱のシナリオにおいて、鉄ははるかに寛容です。鉄製エンジンを限界以上に酷使しても、アルミニウムブロックではヘッドやブロック自体の不可逆的な歪みにつながる熱変形に耐えることができます。だからこそ、ハイパフォーマンスな内部コンポーネントに関する技術的な議論では、素材の選択が極めて重要になり、アルミニウムピストン対鋳鉄ピストン、スーパーカーで優勢なのはどちらかの分析で見られるように、素材の選択が重要になります。アルミニウムは、適切な冷却なしに極度の熱応力にさらされると、劇的に故障する可能性があり、非常に高価な修理やエンジン全体の交換が必要になります。

ハイブリッドソリューションとエンジニアリングの課題

両方の長所を得ようとして、現代のエンジニアはハイブリッドソリューションを開発しました。現在のブロックの大部分は、ピストンリングが直接接触するシリンダー部分では100%アルミニウムではありません。柔らかいアルミニウムとの直接接触は許容できない早期摩耗を引き起こします。解決策は?鋳造時または後付けでアルミニウムブロックに挿入された鋳鉄製シリンダーライナーです。

この「複合アーキテクチャ」は、アルミニウムの構造的軽さと鉄の耐摩擦性を可能にします。しかし、これ自体が独自の課題を生み出します。鉄とアルミニウムは熱膨張係数が異なります。つまり、加熱されたときに異なるリズムで膨張・収縮するということです。これにより、ヘッドガスケットや機械加工公差に対して極めて正確なエンジニアリングが要求されます。この複雑なシステムで何かがうまくいかない場合、例えば、燃焼室の温度を変化させる低品質の点火コンポーネントを使用すると、結果は悲惨なものになる可能性があります。その明確な例が、偽のスパークプラグの隠された危険、あなたのエンジンを溶かす目に見えない打撃であり、これは特に軽量合金ブロックで敏感です。

進化は止まりません。最新のスーパーカーは冶金学の限界を押し広げています。LAMBORGHINI TEMERARIOのような車両は、以前なら鉄の重力を必要とした途方もないターボ圧力をサポートするために、特殊なアルミニウム合金とハイテク鋳造プロセスを使用しています。

一方で、この効率への追求はダウンサイジングの傾向も説明しています。なぜ4気筒ターボエンジンがV6やV8に取って代わったのか? 一因は、アルミニウム製の小型ブロックが車両の総重量を劇的に軽減し、現代において鋳鉄が決して追いつけない効率の好循環を生み出すからです。

産業界は限界を試み続けています。オイルレスエンジン、ピストンリングなし、微小なクリアランスのエンジン実験も試みられてきましたが、機械加工の複雑さが大量生産の壁となっています。今のところ、乗用車ではアルミニウムが絶対的な支配者ですが、鋳鉄は、重量が品質の代名詞であった時代を思い出させる、生粋の耐久性の守護者として残っています。