Lihat alasan sebenarnya mengapa pabrik mobil meninggalkan besi cor dan beralih ke aluminium. Pahami bagaimana perubahan ini memengaruhi ketahanan, bobot, dan masa depan performa otomotif.

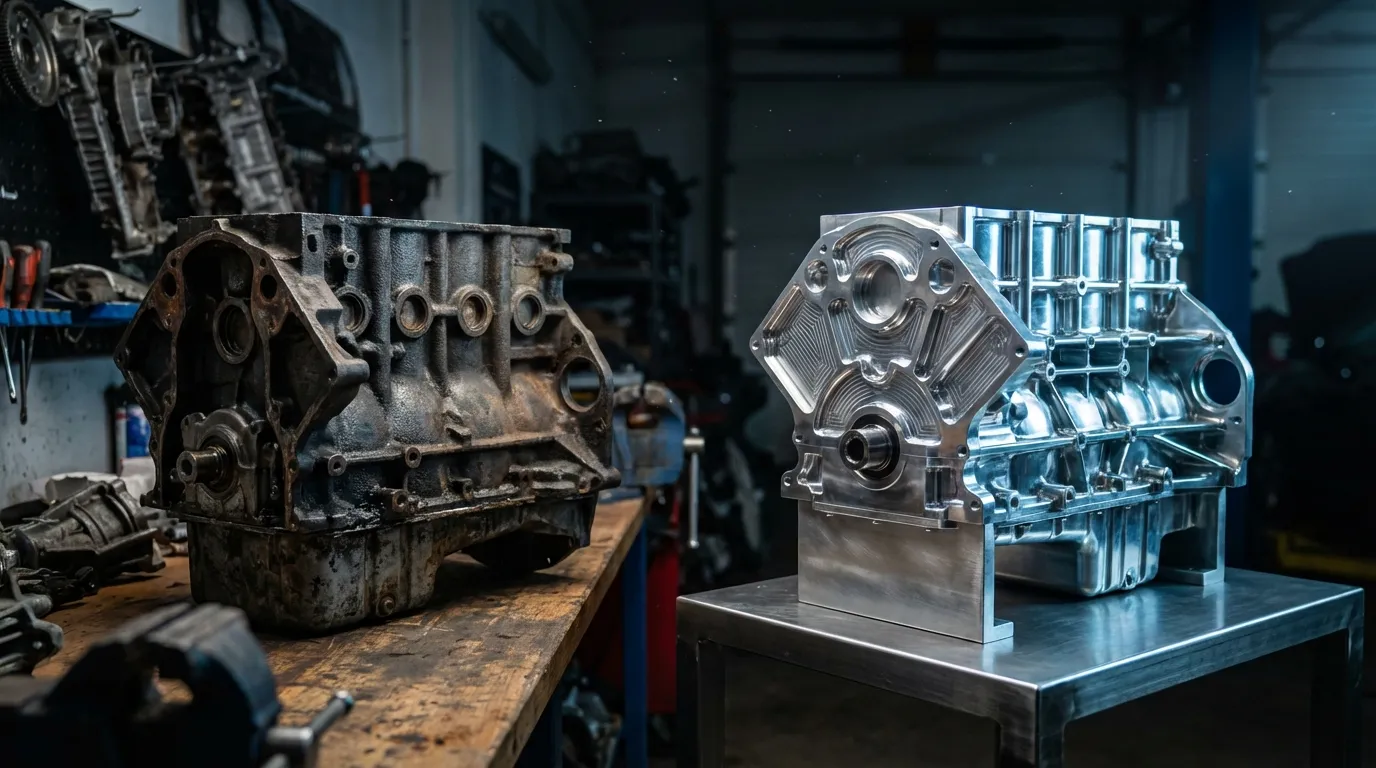

Anda pernah bertanya-tanya mengapa mesin tua tampak bertahan selamanya, menerima tantangan mekanik yang akan mengirim mobil modern langsung ke tempat sampah? Jawabannya terletak di kedalaman ruang mesin, di tulang punggung yang menahan seluruh tenaga: blok mesin. Selama beberapa dekade, besi cor adalah raja tanpa tanding, bahan yang identik dengan kekokohan dan kekuatan besar. Namun, revolusi diam-diam, namun agresif, mengubah industri, menggantikan logam berat dengan aluminium ringan dan canggih secara teknologi. Tapi apakah pertukaran ini hanya untuk menghemat bahan bakar atau ada agenda tersembunyi di bidang rekayasa? Peralihan ini tidak tanpa kegagalan katastrofik dan tantangan teknis, dan memahami perubahan ini sangat penting untuk mengetahui apa yang sebenarnya berdenyut di bawah kap mobil Anda.

Obsesi terhadap Bobot dan Pengaruh Eropa

Cerita umum mengatakan bahwa aluminium adalah inovasi terbaru, jawaban modern terhadap krisis iklim. Itu adalah kesalahan historis. Industri otomotif telah bergairah dengan aluminium jauh lebih lama dari yang kebanyakan orang bayangkan. Bahkan di tahun 1960-an, merek-merek ikonik seperti Chevrolet berada di garis depan dengan CHEVROLET RPO ZL1, sebuah mesin 427 dengan blok paduan aluminium yang menjadi “cawan suci” bagi kolektor dan penggemar performa. Merek lain, seperti Oldsmobile, Chrysler, dan Plymouth, juga bereksperimen dengan bahan ini pada masa yang sama.

Insentif asli, menariknya, datang dari kebutuhan daya saing di pasar mobil kompak dan pengaruh dari rekayasa Eropa, yang sudah membuat kemajuan signifikan dalam metalurgi aluminium. Fisika di sini tak kenal ampun: besi hampir tiga kali lebih padat daripada aluminium murni. Dalam pasar di mana setiap kilogram penting, perbedaan ini sangat besar.

Pengurangan bobot tidak hanya meningkatkan efisiensi bahan bakar; ia mengubah dinamika mengemudi. Bobot yang lebih ringan pada poros depan berarti masuk tikungan yang lebih akurat dan keausan suspensi serta rem yang lebih sedikit.

Kini, motivasi telah berkembang dari “performa di mobil kompak” menjadi kebutuhan regulasi yang ketat. Dengan Badan Perlindungan Lingkungan (EPA) dan badan global lainnya menekan pengurangan emisi CO2, pabrik mobil tidak punya pilihan lain. Untuk mengurangi konsumsi tanpa mengorbankan performa — sesuatu yang penting di mobil seperti AUDI RS6 AVANT PERFORMANCE 2026, napas terakhir dari V8 — diet harus ekstrem. Aluminium memungkinkan mesin besar tetap ada dalam bodi yang lebih ringan, menjaga relevansi mesin pembakaran untuk beberapa tahun lagi.

Di bawah ini, lihat perbandingan langsung properti fisik yang memotivasi keputusan ini:

| Karakteristik | Besi Cor (Cast Iron) | Aluminium (Paduan Aluminium) |

|---|---|---|

| Kepadatan | Tinggi (Berat) | Rendah (Ringan, sekitar 1/3 dari besi) |

| Transfer Panas | Lambat | Cemerlang (Mendisipasi panas dengan cepat) |

| Biaya Produksi | Biasanya lebih rendah | Lebih tinggi (bahan baku dan pemurnian) |

| Penyerapan Getaran | Tinggi (Senyap) | Rendah (Memerlukan isolasi lebih) |

Besi Cor Tetap Tahan: Ketahanan dan Akustik

Jangan tertipu mengira bahwa besi cor adalah teknologi usang yang siap dipajang di museum. Ia tetap menjadi pilihan utama untuk aplikasi di mana ketahanan ekstrem mengalahkan efisiensi bobot, seperti di truk berat Ram dan Dodge, serta dalam proyek modifikasi ekstrem. Ada alasan teknis yang mendalam untuk ini, yang jauh melampaui nostalgia.

Kepadatan besi, yang merupakan “musuh” dalam timbangan, adalah sekutu terbesarnya dalam ketahanan dan kenyamanan. Besi cor sangat baik dalam menyerap suara mekanik dan getaran (NVH – Noise, Vibration, Harshness). Gelombang suara sulit merambat melalui struktur padat grafit yang kompak di besi, sehingga mesin secara alami lebih senyap. Sebaliknya, blok aluminium cenderung “bergema” lebih banyak, membutuhkan pelapis akustik dan rekayasa peredam yang kompleks agar tidak menularkan kekasaran ke kabin.

Selain itu, dalam skenario kegagalan katastrofik atau overheating, besi jauh lebih toleran. Jika Anda mendorong mesin besi melebihi batasnya, ia dapat menanggung deformasi termal yang akan menyebabkan pelenturan tak dapat kembali pada kepala silinder atau blok itu sendiri. Itulah sebabnya, dalam diskusi teknis tentang komponen berkinerja tinggi, pemilihan bahan sangat krusial, seperti yang kita lihat dalam analisis mendalam tentang Piston Aluminium vs Besi Cor dan siapa yang dominan di supercar. Aluminium, ketika dikenai stres termal ekstrem tanpa pendinginan yang memadai, dapat gagal secara dramatis, memerlukan perbaikan mahal atau penggantian total mesin.

Solusi Hibrid dan Tantangan Rekayasa

Untuk mencoba mendapatkan yang terbaik dari kedua dunia, insinyur modern mengembangkan solusi hibrid. Sebagian besar blok aluminium saat ini tidak 100% aluminium di bagian yang benar-benar penting: di area silinder. Kontak langsung ring piston dengan aluminium lunak akan menyebabkan keausan dini yang tidak dapat diterima. Solusinya? Cincin silinder dari besi cor dipasang di dalam blok aluminium saat pengecoran atau dipress kemudian.

Arsitektur “campuran” ini memungkinkan keringanan struktur aluminium dengan kekuatan gesekan dari besi. Namun, ini menimbulkan tantangan tersendiri. Besi dan aluminium memiliki koefisien ekspansi termal berbeda — artinya, mereka mengembang dan mengkerut dengan kecepatan berbeda saat dipanaskan. Ini memerlukan rekayasa paking kepala silinder dan toleransi pengerjaan yang sangat presisi. Ketika sesuatu salah dalam sistem kompleks ini, seperti penggunaan komponen pengapian berkualitas rendah yang mengubah suhu ruang bakar, hasilnya bisa bencana. Contoh nyata dari hal ini adalah bahaya tersembunyi dari busur pengapian palsu, serangan tak terlihat yang dapat melelehkan mesin Anda, yang sangat sensitif pada blok ringan.

Perkembangan tidak berhenti di situ. Supercar modern membawa metalurgi ke batasnya. Kendaraan seperti LAMBORGHINI TEMERARIO menggunakan paduan aluminium khusus dan proses pengecoran tingkat tinggi untuk menahan tekanan turbo yang gila yang sebelumnya memerlukan bobot besi.

Di sisi lain, pencarian efisiensi ini juga menjelaskan tren downsizing. Mengapa mesin turbo 4 silinder menggantikan V6 dan V8? sebagian karena blok yang lebih kecil dari aluminium secara drastis mengurangi bobot total kendaraan, menciptakan siklus efisiensi yang tidak bisa diimbangi oleh besi cor di era modern.

Industri terus menguji batas. Eksperimen dengan mesin tanpa oli, tanpa ring piston, dan dengan celah mikroskopis telah dicoba, tetapi kompleksitas pengeboran membatasi produksi massal. Untuk saat ini, aluminium tetap mendominasi mobil penumpang, sementara besi cor tetap sebagai penjaga kekuatan besar, mengingatkan kita pada era di mana bobot adalah indikator kualitas.