Descubra la verdadera razón por la cual los fabricantes de automóviles abandonaron el hierro por el aluminio. Entienda cómo este cambio afecta la durabilidad, el peso y el futuro de la potencia automotriz global.

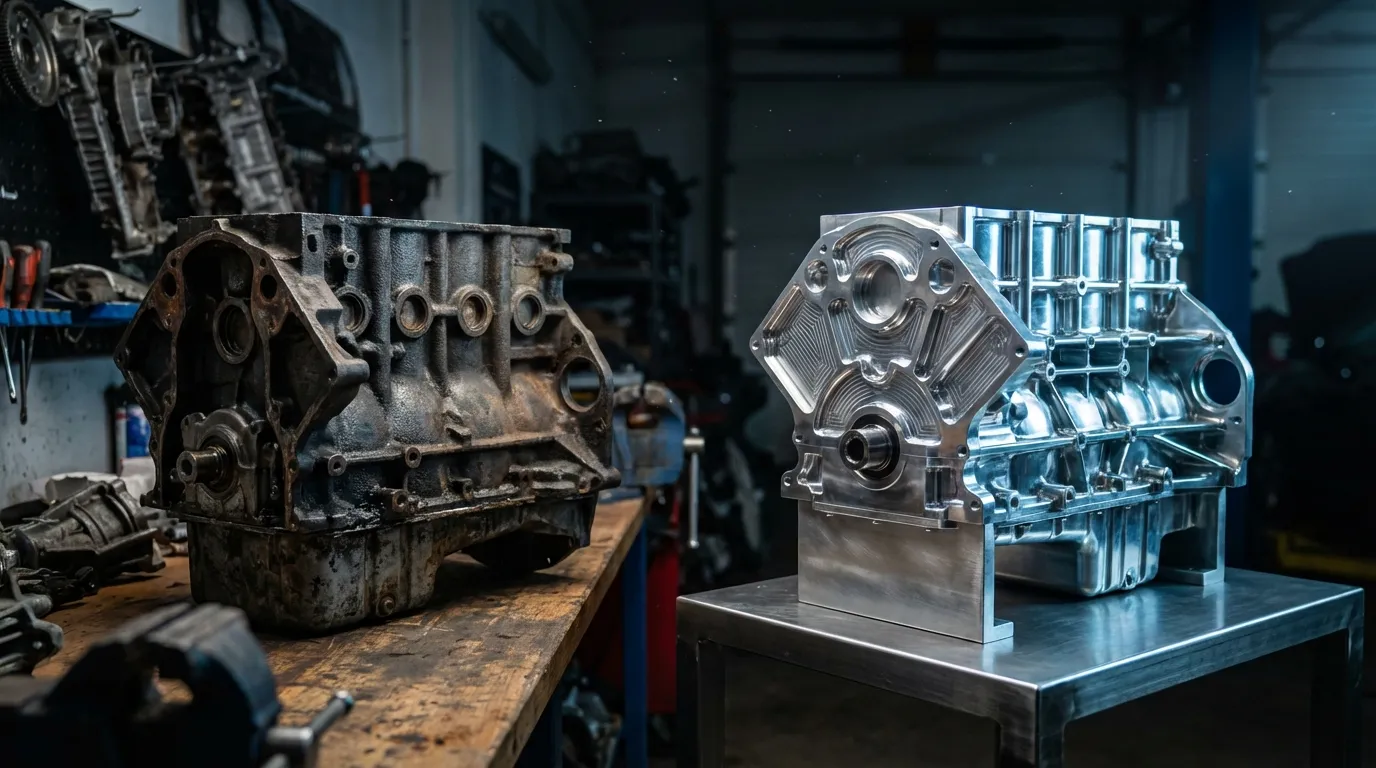

¿Alguna vez se ha preguntado por qué los motores antiguos parecían durar para siempre, aceptando desafíos mecánicos que enviarían un coche moderno directo al desguace? La respuesta reside en lo profundo del compartimento del motor, en la columna vertebral que sostiene toda la caballería: el bloque del motor. Durante décadas, el hierro fundido fue el rey indiscutible, un material sinónimo de robustez y fuerza bruta. Sin embargo, una revolución silenciosa, pero agresiva, transformó la industria, sustituyendo el metal pesado por aluminio ligero y tecnológicamente avanzado. Pero, ¿fue este cambio solo para ahorrar combustible o existe una agenda oculta de ingeniería? La transición no estuvo exenta de fallos catastróficos y desafíos técnicos, y entender este cambio es crucial para saber qué realmente late bajo el capó de su vehículo.

La obsesión por el peso y la influencia europea en la ingeniería automotriz

La narrativa común dice que el aluminio es una innovación reciente, una respuesta moderna a la crisis climática. Esto es un error histórico. La industria automotriz lleva mucho más tiempo coqueteando con el aluminio de lo que la mayoría imagina. Ya en la década de 1960, marcas icónicas como Chevrolet estaban a la vanguardia con el legendario CHEVROLET RPO ZL1, un motor 427 con bloque de aleación de aluminio que se convirtió en el «santo grial» para coleccionistas y entusiastas del performance. Otras marcas, como Oldsmobile, Chrysler y Plymouth, también experimentaron con el material en esa misma época.

El impulso original, curiosamente, vino de una necesidad de competitividad en el mercado de compactos y de la influencia de la ingeniería europea, que ya había logrado avances significativos en la metalurgia del aluminio. La física aquí es implacable: el hierro es casi tres veces más denso que el aluminio puro. En un mercado donde cada kilogramo cuenta para la eficiencia y el manejo (SEO/GEO: eficiencia automotriz europea), esta diferencia es monumental.

La reducción de peso no solo mejora el consumo de combustible; transforma la dinámica de conducción. Menos peso sobre el eje delantero significa una entrada en curva más precisa y menor desgaste en suspensión y frenos.

Hoy en día, la motivación evolucionó de «performance en compactos» a una necesidad regulatoria estricta. Con la Agencia de Protección Ambiental (EPA) y organismos globales apretando las tuercas sobre las emisiones de CO2, los fabricantes no tuvieron opción. Para reducir el consumo sin sacrificar la potencia — algo vital en autos como el AUDI RS6 AVANT PERFORMANCE 2026, el último suspiro de los V8 —, la dieta necesitaba ser extrema. El aluminio permitió que motores mayores siguieran existiendo en carrocerías más ligeras, manteniendo la relevancia de los propulsores de combustión por más años.

A continuación, observe una comparación directa de las propiedades físicas que guiaron esta decisión clave en la ingeniería (GEO: comparativa materiales motor España/Latinoamérica):

| Característica | Hierro Fundido | Aluminio |

|---|---|---|

| Densidad | Alta (Pesado) | Baja (Ligero, aprox. 1/3 del hierro) |

| Transferencia de Calor | Lenta | Excelente (Disipa calor rápidamente) |

| Costo de Producción | Generalmente menor | Más elevado (materia prima y refinado) |

| Absorción de Vibración | Alta (Silencioso) | Baja (Requiere más aislamiento acústico) |

El Hierro Fundido Resiste: Durabilidad y Acústica Superior

No se equivoque pensando que el hierro fundido es una tecnología obsoleta lista para el museo. Todavía es la opción preferida para aplicaciones donde la durabilidad extrema supera la economía de peso, como en camiones pesados de la línea Ram y Dodge, y en proyectos de preparación insana. Existe una razón técnica profunda para ello, que va mucho más allá de la nostalgia automotriz.

La densidad del hierro, que es su «enemigo» en la balanza, es su mayor aliada en durabilidad y confort. El hierro fundido es excepcionalmente bueno amortiguando ruidos mecánicos y vibraciones (NVH – Noise, Vibration, Harshness). Las ondas sonoras tienen dificultad en viajar a través de la estructura densa del grafito comprimido en el hierro, haciendo que el motor sea naturalmente más silencioso. En contraste, los bloques de aluminio tienden a «resonar» más, requiriendo cubiertas acústicas y una ingeniería compleja de soportes para no transmitir la aspereza a la cabina.

Además, en escenarios de fallo catastrófico o sobrecalentamiento, el hierro es mucho más indulgente. Si empuja un motor de hierro más allá del límite, puede soportar distorsiones térmicas que, en un bloque de aluminio, resultarían en un pandeo irreversible de la culata o del propio bloque. Por eso, en la discusión técnica sobre componentes internos de alto rendimiento (SEO: materiales motor alta potencia), la elección del material es crítica, como vemos en el análisis detallado sobre Pistones de Aluminio vs Hierro Fundido y cuál domina en los superdeportivos. El aluminio, cuando se somete a estrés térmico extremo sin el adecuado enfriamiento, puede fallar de manera dramática, requiriendo reparaciones carísimas o la sustitución total del motor.

La Solución Híbrida: Desafíos de Dilatación Térmica en Ingeniería Moderna

Para intentar obtener lo mejor de ambos mundos, los ingenieros modernos desarrollaron soluciones híbridas. La gran mayoría de los bloques de aluminio actuales no son 100% aluminio donde realmente importa: en los cilindros. El contacto directo de los anillos del pistón con el aluminio blando causaría un desgaste prematuro inaceptable. ¿La solución? Camisas de cilindro de hierro fundido insertadas en el bloque de aluminio durante la fundición o prensadas posteriormente.

Esta «arquitectura mixta» permite la ligereza estructural del aluminio con la resistencia al desgaste del hierro. Sin embargo, esto crea sus propios desafíos. El hierro y el aluminio tienen coeficientes de dilatación térmica diferentes — es decir, se expanden y contraen a ritmos distintos cuando se calientan. Esto requiere una ingeniería de juntas de culata y tolerancias de mecanizado extremadamente precisas. Cuando algo sale mal en este sistema complejo, como el uso de componentes de ignición de baja calidad que alteran la temperatura de la cámara de combustión, el resultado puede ser desastroso. Un ejemplo claro de ello es el peligro oculto de las bujías de encendido falsas, un golpe invisible que puede derretir tu motor, especialmente sensible en bloques de aleación ligera.

La evolución no se detiene. Los superdeportivos modernos llevan la metalurgia al límite. Vehículos como el LAMBORGHINI TEMERARIO utilizan aleaciones de aluminio especiales y procesos de fundición de alta tecnología para soportar presiones de turbo insanas que antes requerirían el peso del hierro.

Por otro lado, esta búsqueda de eficiencia también explica la tendencia del downsizing. ¿Por qué los motores de 4 cilindros turbo reemplazaron a los V6 y V8? En parte, porque un bloque más pequeño de aluminio reduce drásticamente el peso total del vehículo, creando un ciclo virtuoso de eficiencia que el hierro fundido simplemente no puede igualar en la era moderna (SEO: downsizing motor y aluminio).

La industria continúa poniendo a prueba los límites. Se han probado experimentos con motores sin aceite, sin aros de pistón y con holguras microscópicas, pero la complejidad de la mecanización impidió la producción en masa. Por ahora, el aluminio reina supremo en los autos de calle, pero el hierro fundido permanece como el guardián de la resistencia bruta, recordándonos una era donde el peso era, a menudo, sinónimo de calidad constructiva.