Sehen Sie den wahren Grund, warum die Automobilhersteller Eisen gegen Aluminium ausgetauscht haben. Verstehen Sie, wie diese Änderung die Haltbarkeit, das Gewicht und die Zukunft der Automobilleistung beeinflusst.

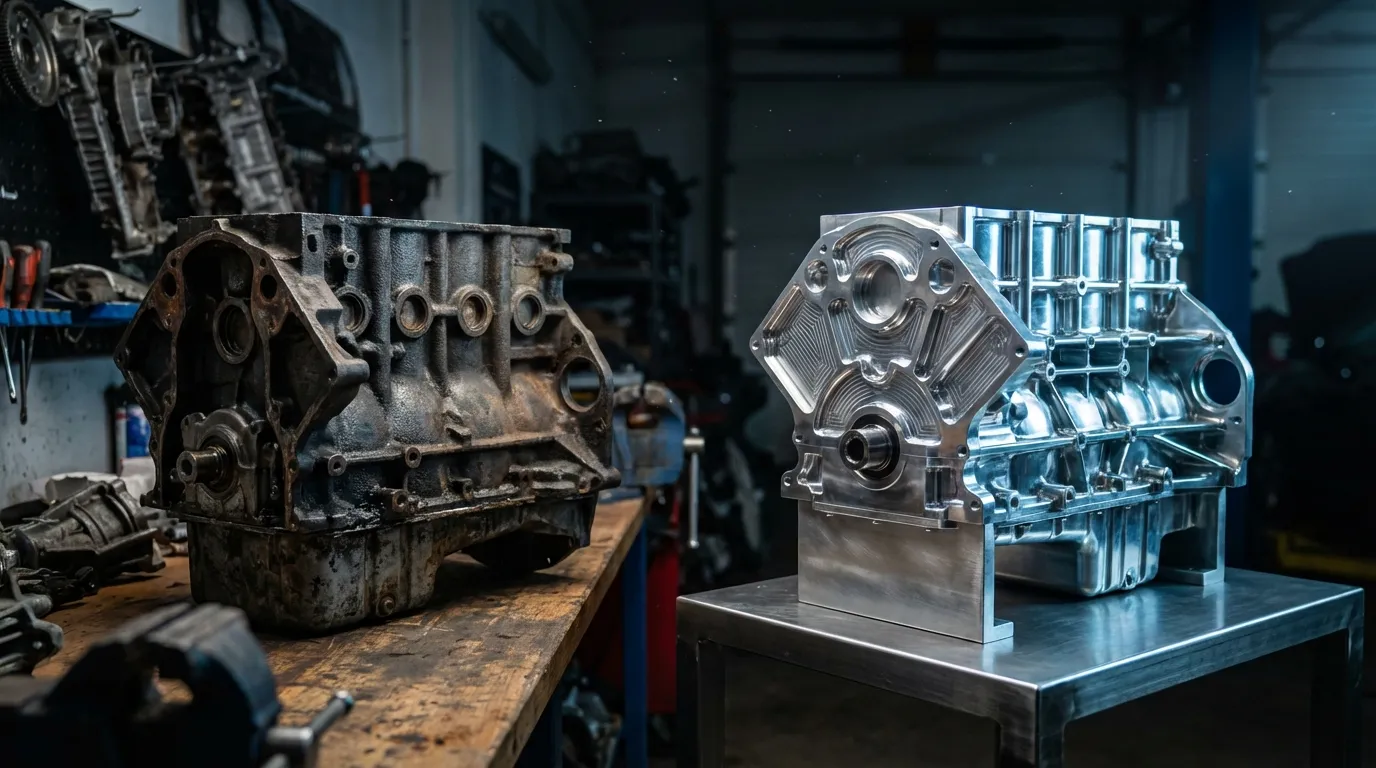

Haben Sie sich schon gefragt, warum alte Motoren schienen, ewig zu halten, und mechanische Herausforderungen akzeptierten, die ein modernes Auto direkt in die Schrottpresse schicken würden? Die Antwort liegt tief im Motorraum, in der Wirbelsäule, die die ganze Kraft hält: dem Motorblock. Jahrzehntelang war Gusseisen der unbestrittene König, ein Material, das für Robustheit und rohe Stärke stand. Doch eine stille, aber aggressive Revolution hat die Industrie umgekrempelt, bei der schweres Metall durch leichtes und technologisch fortschrittliches Aluminium ersetzt wurde. Aber war dieser Tausch nur eine Kraftstoffsparmaßnahme, oder steckt mehr dahinter – eine geheime Ingenieursagenda? Der Übergang war nicht frei von katastrophalen Fehlern und technischen Herausforderungen. Das Verständnis dieser Veränderung ist entscheidend, um zu wissen, was wirklich unter der Haube Ihres Fahrzeugs pulsiert.

Die Obsession mit dem Gewicht und der europäische Einfluss

Die übliche Erzählung besagt, dass Aluminium eine kürzliche Innovation sei, eine moderne Antwort auf die Klimakrise. Das ist ein historischer Irrtum. Die Automobilindustrie flirtet schon viel länger mit Aluminium, als die meisten denken. Bereits in den 1960er Jahren standen ikonische Marken wie Chevrolet mit dem legendären CHEVROLET RPO ZL1 an der Spitze, einem 427er Motor mit Gehäuse aus Aluminiumlegierung, der zum „Heiligen Gral“ für Sammler und Performance-Enthusiasten wurde. Andere Marken wie Oldsmobile, Chrysler und Plymouth probierten das Material ebenfalls in dieser Zeit.

Die ursprüngliche Motivation kam kurioserweise aus der Notwendigkeit, im Markt der Kompaktwagen wettbewerbsfähig zu bleiben, sowie vom Einfluss der europäischen Ingenieurskunst, die bereits bedeutende Fortschritte in der Aluminiummetallurgie gemacht hatte. Die Physik ist hier unerbittlich: Eisen ist fast dreimal so dicht wie reines Aluminium. In einem Markt, in dem jedes Kilogramm zählt, ist dieser Unterschied enorm.

Gewichtsreduzierung verbessert nicht nur den Verbrauch; sie verändert auch die Fahrdynamik. Weniger Gewicht auf der Vorderachse bedeutet präziseres Kurvenverhalten und geringeren Verschleiß an Federung und Bremsen.

Heute hat sich die Motivation von „Performance bei Kompaktwagen“ zu einer strengen regulatorischen Anforderung entwickelt. Da die Umweltbehörde EPA und internationale Organisationen die CO₂-Emissionen strenger regulieren, hatten die Hersteller keine Wahl. Um den Verbrauch zu senken, ohne die Leistung zu opfern – entscheidend bei Autos wie dem AUDI RS6 AVANT PERFORMANCE 2026, letzter Hauch des V8 – musste die Diät extrem sein. Aluminium ermöglichte es, größere Motoren in leichteren Gehäusen zu betreiben und die Relevanz der Verbrennungskraftmaschinen für einige Jahre aufrechtzuerhalten.

Unten sehen Sie einen direkten Vergleich der physikalischen Eigenschaften, die diese Entscheidung geleitet haben:

| Eigenschaft | Gusseisen | Aluminiumlegierung |

|---|---|---|

| Dichte | Hoch (schwer) | Niedrig (leicht, ca. 1/3 des Eisens) |

| Wärmeleitung | Langsam | Ausgezeichnet (leitet Wärme schnell ab) |

| Produktionskosten | In der Regel niedriger | Höher (Rohmaterial und Raffinierung) |

| Vibrationsabsorption | Hoch (leiser) | Niedrig (benötigt mehr Isolierung) |

Der Widerstand des Gusseisens: Haltbarkeit und Akustik

Täuschen Sie sich nicht: Gusseisen ist keine veraltete Technologie, die ins Museum gehört. Es bleibt die bevorzugte Wahl für Anwendungen, bei denen extreme Haltbarkeit die Gewichtsersparnis übertrifft, wie bei schweren Ram- und Dodge-Lkw sowie in hochgezüchteten Motoren. Es gibt dafür einen tief technischen Grund, der weit über Nostalgie hinausgeht.

Die Dichte des Eisens, die auf der Waage als „Feind“ gilt, ist gleichzeitig sein größter Verbündeter bei Haltbarkeit und Komfort. Gusseisen ist außergewöhnlich gut darin, mechanische Geräusche und Vibrationen (NVH – Noise, Vibration, Harshness) zu dämpfen. Schallwellen haben Schwierigkeiten, durch die dichte Struktur des verdichteten Graphits im Eisen zu wandern, was den Motor von Natur aus leiser macht. Im Gegensatz dazu neigen Aluminiumblöcke dazu, mehr zu „schwingen“, wodurch akustische Abdeckungen und komplexe Dämpfungstechniken erforderlich sind, um die Rauheit im Innenraum zu minimieren.

Zudem ist Eisen in Szenarien mit katastrophalem Versagen oder Überhitzung viel nachsichtiger. Wenn Sie einen Eisenmotor an seine Grenzen bringen, kann er thermische Verzerrungen aushalten, die bei einem Aluminiumblock zu irreversiblen Verformungen des Zylinders oder des Blocks führen würden. Deshalb ist die Materialwahl bei Hochleistungs-Innenkomponenten so entscheidend, wie in der detaillierten Analyse der Aluminium- vs. Gusseisenkolben und ihre Dominanz in Supercars. Wenn Aluminium extremem thermischen Stress ohne adäquate Kühlung ausgesetzt wird, kann es dramatisch versagen, was teure Reparaturen oder den vollständigen Austausch des Motors nach sich zieht.

Die Hybridlösung und die technischen Herausforderungen

Um das Beste aus beiden Welten zu vereinen, haben moderne Ingenieure Hybridlösungen entwickelt. Die meisten aktuellen Aluminiumblöcke sind nicht vollständig aus Aluminium, dort wo es wirklich darauf ankommt: den Zylindern. Der direkte Kontakt der Kolbenringe mit dem weichen Aluminium würde einen vorzeitigen Verschleiß bedeuten. Die Lösung? Guss- oder Presspassungen aus Eisen in den Aluminiumblock während des Gießens oder nachträgliches Einpressen.

Diese „Mischarchitektur“ verbindet die strukturelle Leichtigkeit des Aluminiums mit der Verschleißfestigkeit des Eisens. Doch bringt sie eigene Herausforderungen mit sich. Eisen und Aluminium haben unterschiedliche thermische Expansionskoeffizienten – sie dehnen sich beim Erhitzen unterschiedlich aus und ziehen sich unterschiedlich zusammen. Das erfordert äußerst präzise Entwicklung von Zylinderkopfdichtungen und Bearbeitungstoleranzen. Wenn bei diesem komplexen System etwas schiefgeht, etwa durch den Einsatz minderwertiger Zündkomponenten, die die Brennraumtemperatur verändern, kann dies katastrophale Folgen haben. Ein deutliches Beispiel sind die falschen Zündkerzen, ein unsichtbarer Schlag, der den Motor schmelzen lassen kann, besonders bei Leichtmetallblöcken.

Die Evolution hört nicht auf. Moderne Supersportwagen treiben die Metallurgie an ihre Grenzen. Fahrzeuge wie der LAMBORGHINI TEMERARIO verwenden spezielle Aluminiumlegierungen und Hochtechnologie-Gießprozesse, um den enormen Turbodrücken standzuhalten, den früher nur Eisen schaffen konnte.

Einerseits erklärt dieses Streben nach Effizienz auch den Trend des Downsizing. Warum haben Turbo-Vierzylindermotoren die V6- und V8-Motoren ersetzt? Zum Teil, weil ein kleinerer Aluminiumblock die gesamte Fahrzeugmasse drastisch reduziert und so einen effizienten Zyklus schafft, den Gusseisen in der modernen Ära einfach nicht mehr bieten kann.

Die Industrie testet weiter Grenzen. Experimente mit Motoren ohne Öl, ohne Kolbenringe und mit minimalem Spiel wurden bereits unternommen, aber die hohen Bearbeitungskosten haben die Massenproduktion verhindert. Derzeit regiert Aluminium in unseren Fahrzeugen, doch Gusseisen bleibt der Hüter der rohen Festigkeit und erinnert uns an eine Ära, in der Gewicht gleichbedeutend mit Qualität war. Automobilbau Deutschland.