فهم السبب الحقيقي وراء تخلّي شركات السيارات عن الحديد لصالح الألمنيوم. تعرّف على كيفية تأثير هذا التحوّل على المتانة، الوزن، ومستقبل القوة في السيارات.

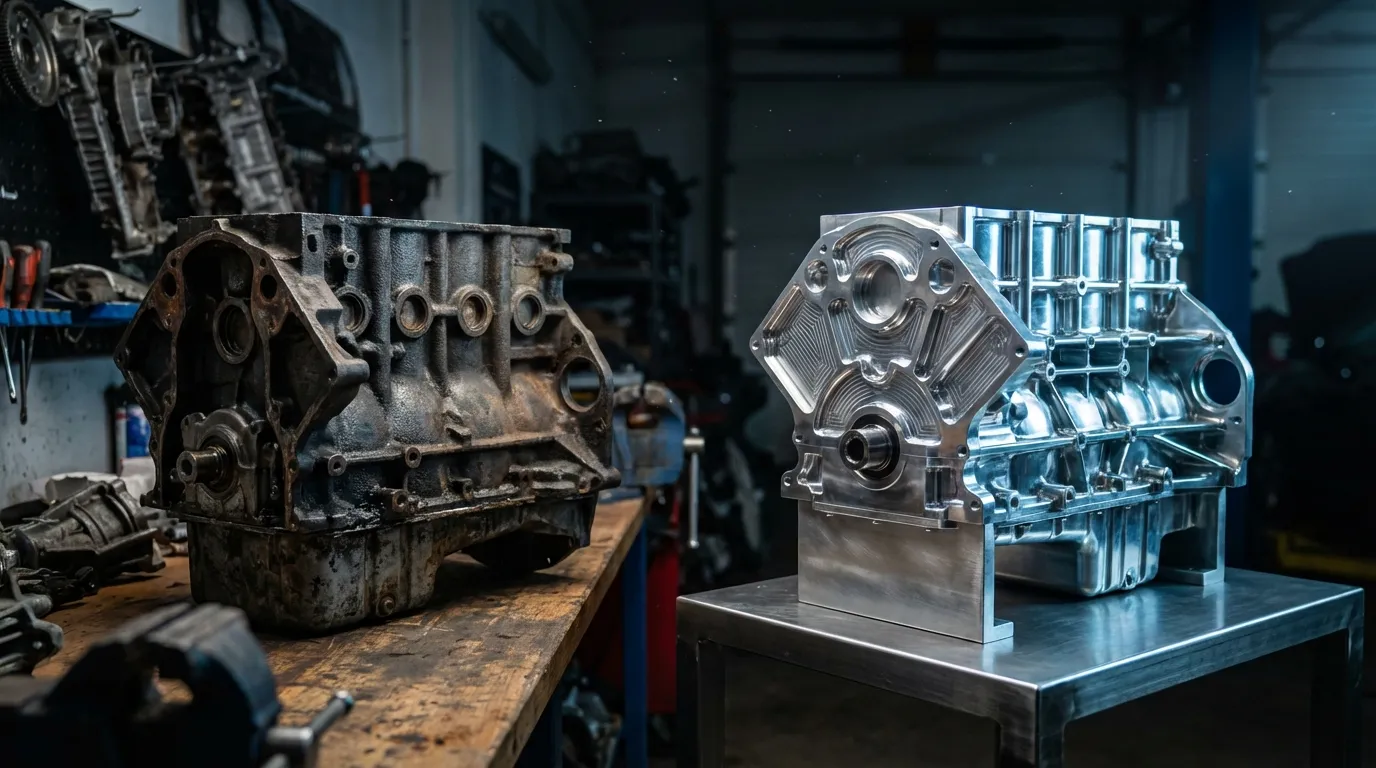

هل تساءلت من قبل لماذا كانت المحركات القديمة تعمل تقريبًا إلى الأبد، وتتحمّل تحديات ميكانيكية قد تُنهي حياة سيارة حديثة مباشرة إلى مركز إعادة التدوير؟ الجواب يكمن في أعماق صندوق محرك السيارة، في العمود الفقري الذي يدعم كل القوة: كتلة المحرك. على مدى عقود، كان الحديد الزهر هو الملك بلا منازع، مادة مرادفة للصلابة والقوة الصارخة. ومع ذلك، فإن ثورة هادئة، ولكنها عدوانية، قلبت الصناعة، واستبدلت المعدن الثقيل بالألمنيوم الخفيف والمتقدم تكنولوجيًا. لكن هل كان هذا التغيير فقط لتوفير الوقود أم هناك أجندة مخفية من الهندسة؟ لم يكن الانتقال خاليًا من أخطاء كارثية وتحديات تقنية، وفهم هذا التحول ضروري لمعرفة ما ينبض فعلاً تحت غطاء محرك سيارتك.

الهوس بالوزن وتأثير الهندسة الأوروبية

القصة الشائعة تقول إن الألمنيوم هو ابتكار حديث، رد فعل حديث لأزمة المناخ. وهذه فكرة خاطئة تاريخيًا. كانت صناعة السيارات تتعامل مع الألمنيوم منذ فترة أطول مما يتصور الكثيرون. بالفعل في ستينيات القرن الماضي، كانت ماركات أيقونية مثل شيفروليه تتصدر المشهد مع محرك شيفروليه RPO ZL1 الأسطوري، وهو محرك 427 بكتلة من سبيكة الألمنيوم التي أصبحت “الكأس المقدسة” لجمعات التحصيل والمهتمين بالأداء. ماركات أخرى، مثل أولدزموبيل (Oldsmobile)، وكرايسلر (Chrysler)، وبليموث (Plymouth)، جرّبت المادة في نفس الفترة.

الدافع الأصلي، بشكل غريب، جاء من حاجة للتنافس في سوق السيارات المدمجة وتأثير الهندسة الأوروبية، التي كانت قد أحرزت تقدمًا كبيرًا في علم كثافة الألمنيوم. الفيزياء هنا لا ترحم: الحديد يكاد يكون ثلاثة أضعاف كثافة الألمنيوم النقي. في سوق يعتبر كل كيلوغرام مهمًا، هذا الاختلاف ضخم.

تقليل الوزن لا يحسن فقط من استهلاك الوقود؛ إنه يحول ديناميكيات القيادة. وزن أقل على المحور الأمامي يعني دخولاً أكثر دقة للمنحنى وتقليل تآكل التعليق والفرامل.

اليوم، تطورت الدوافع من “الأداء في السيارات المدمجة” إلى حاجة تنظيمية محكمة. مع وكالة حماية البيئة (EPA) والهيئات العالمية التي تضغط بخصوص قيود انبعاثات CO2، لم يكن أمام الشركات المصنعة خيار. لتقليل الاستهلاك دون التضحية بالقدرة — وهو أمر ضروري في سيارات مثل AUDI RS6 AVANT PERFORMANCE 2026، آخر أنفاس V8 —، كان لا بد من حمية قاسية. سمح الألمنيوم بمحركات أكبر أن تستمر في الوجود بأجسام أخف، مما حافظ على أهمية محركات الاحتراق لعدة سنوات أخرى.

فيما يلي، مقارنة مباشرة للخصائص الفيزيائية التي قادت هذا القرار:

| الميزة | الحديد الزهر (Cast Iron) | الألمنيوم (سبائك الألمنيوم) |

|---|---|---|

| الكثافة | عالية (ثقيل) | منخفضة (خفيف، تقريبًا ثلث الحديد) |

| انتقال الحرارة | بطيء | ممتاز (يشتت الحرارة بسرعة) |

| تكلفة الإنتاج | عادة أقل | الأعلى (المادة الخام والتكرير) |

| امتصاص الاهتزازات | مرتفع (هادئ) | منخفض (يحتاج لعزل أكثر) |

الحديد الزهر يقاوم: المتانة والصوت

لا تخدع نفسك وتظن أن الحديد الزهر مادة تقنية عفا عليها الزمن وجاهزة للمتحف. لا يزال هو الخيار المفضل للتطبيقات التي تتطلب متانة قصوى تتفوق على وزن أقل مثل الشاحنات الثقيلة من طراز رام وشاحنات دودج، وفي مشاريع التعديل المتطرفة. هناك سبب تقني عميق لذلك، يتجاوز الحنين فقط.

الكثافة العالية للحديد، التي تُعتبر عدوّه على الميزان، هي أعظم حلفائه من حيث المتانة والراحة. الحديد الزهر ممتاز في عزل الضوضاء الاهتزازية والضوضاء الميكانيكية (NVH – Noise, Vibration, Harshness). تجد الموجات الصوتية صعوبة في الانتقال عبر التركيبة الكثيفة للرواسب من الجرافيت المضغوط في الحديد، مما يجعل المحرك أكثر هدوءًا بطبيعته. بالمقابل، تميل كتل الألمنيوم إلى إصدار صوت أعلى، مما يتطلب أغطية صوتية وهندسة معقدة لإيقاف انتقال الصوت إلى المقصورة الداخلية.

علاوة على ذلك، في سيناريوهات حدوث فشل كارثي أو ارتفاع درجة الحرارة بشكل مفرط، يكون الحديد أكثر تسامحًا. إذا دفعت بمحرك من الحديد إلى الحد الأقصى، قد يتحمل تشوهات حرارية قد تؤدي في حالة الألمنيوم إلى تشوه لا يمكن إصلاحه لرأس الأسطوانة أو للكتلة نفسها. لهذا السبب، عند مناقشة المكونات الداخلية عالية الأداء، يكون اختيار المادة حاسمًا، كما نرى في التحليل التفصيلي حول الأسطوانات من الألمنيوم مقابل الحديد الزهر وأيهما يسيطر على السيارات الخارقة. عندما يتعرض الألمنيوم لضغط حراري مفرط بدون تبريد مناسب، قد يفشل بشكل درامي، مما يتطلب إصلاحات مكلفة أو استبدال كامل للمحرك.

الحل الهجين وتحديات الهندسة

للحصول على أفضل ما في العالمين، طوّر المهندسون الحديثون حلولًا هجينة. معظم كتل الألمنيوم الحالية ليست من الألمنيوم الصافي حيث يهم فعلاً: في بطانات الأسطوانات. الاتصال المباشر بين حلقات المكبس والألمنيوم الرقيق يسبب تآكلًا مبكرًا غير مقبول. الحل؟ أنابيب الأسطوانة من الحديد الزهر تُدخل داخل كتلة الألمنيوم أثناء الصب أو تُضغط لاحقًا.

هذه “الهندسة المختلطة” تسمح بخفة وزن الألمنيوم مع مقاومة الاحتكاك التي يوفرها الحديد. ومع ذلك، فهي تخلق تحدياتها الخاصة. الحديد والألمنيوم يملكان معاملات تمدد حراري مختلفة — أي أنهما يتوسعان وينكمشان في أنماط مختلفة عند التسخين. هذا يتطلب هندسة لجدران رأس الأسطوانة وتسامح دقيق للغاية في المعالجة. عندما يحدث خطأ في هذا النظام المعقد، مثل استخدام مكونات إشعال ذات جودة منخفضة تغير من درجة حرارة غرفة الاحتراق، يمكن أن تكون النتائج كارثية. مثال واضح على ذلك هو الخطر الخفي لمصابيح الإشعال المزيفة، وهو ضربة غير مرئية يمكن أن تذيب محركك، خاصة في الكتل الخفيفة.

التطور لا يتوقف. السيارات الخارقة الحديثة تدفع علم المعادن إلى الحد الأقصى. مثل السيارة LAMBORGHINI TEMERARIO، تستخدم سبائك الألمنيوم الخاصة وعمليات الصب بتقنيات عالية لتحمل ضغوط التيربو الهائلة التي كانت تتطلب وزن الحديد سابقًا.

من ناحية أخرى، يفسر هذا السعي للكفاءة أيضًا الاتجاه نحو التقليل من الحجم. لماذا استبدلت المحركات ذات الأربعة سلندر أنظمة V6 وV8 بالتوربو؟ جزئيًا، لأن كتلة أصغر من الألمنيوم تقلل بشكل كبير الوزن الكلي للمركبة، مما يخلق دورة فاضلة من الكفاءة التي لا يستطيع الحديد المصبوب مجاراتها في العصر الحديث.

الصناعة لا تزال تختبر الحدود. تم تجريب محركات بدون زيت، وبدون حلقات مكبس، وبفجوات ميكروسكوبية، لكن تعقيد التشغيل منع الإنتاج الجماعي. حتى الآن، يظل الألمنيوم هو الملك في سيارات الركاب، بينما يظل الحديد الزهر حافظًا على مقاومته القوية، مذكرًا بنا بعصر كان الوزن فيه هو معيار الجودة.